MakMax Plus

Taiyo Middle East hat mit dem Bau des Al Wasl Dome zum Erfolg der Dubai International Expo 2020 beigetragen.

2024.03.13

Die Dubai International Expo 2020 war die erste Weltausstellung, die in der Region Naher Osten und Afrika stattfand.

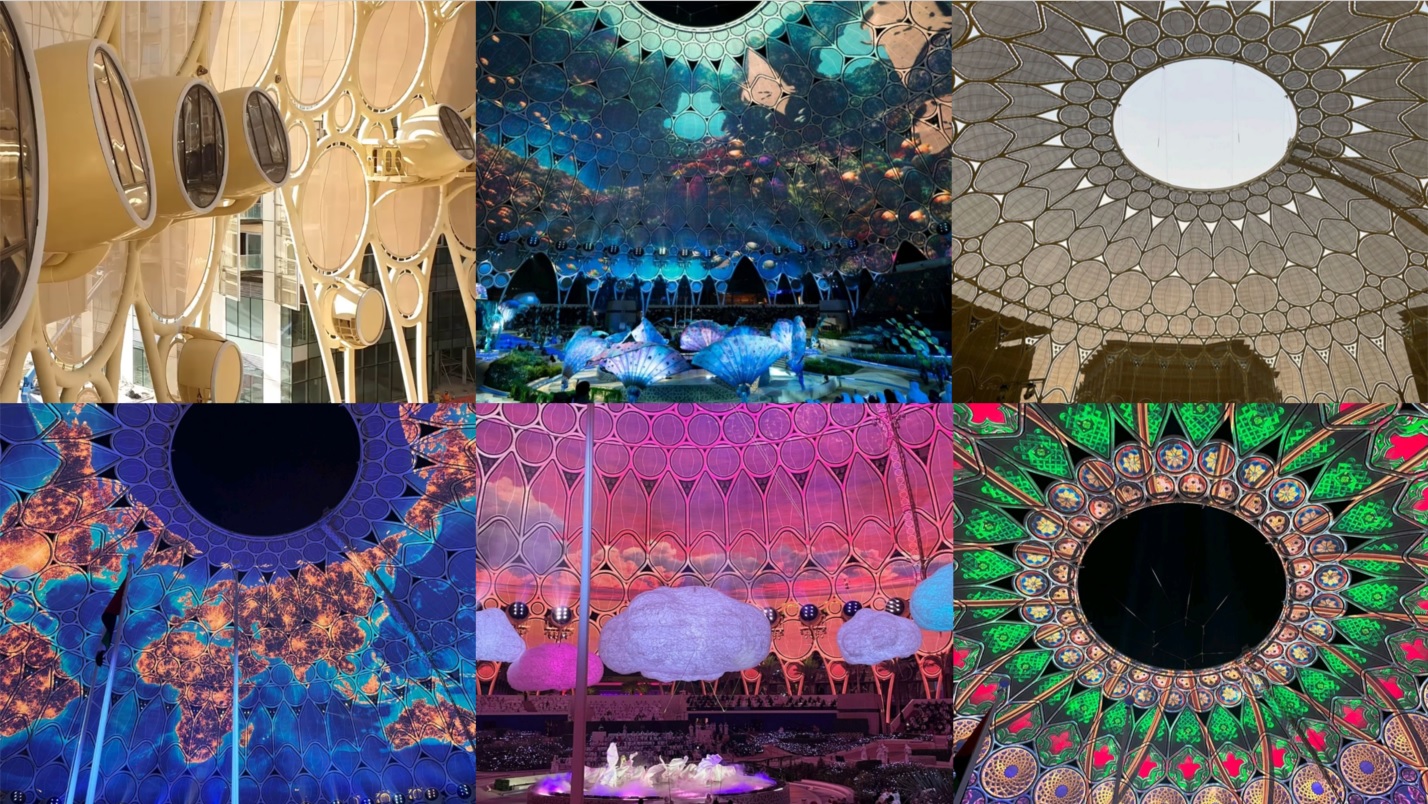

Der Al Wasl Dome ist das architektonische Symbol für die Entwicklung der Vereinigten Arabischen Emirate und das Herzstück der Großveranstaltung.

Mit einem schönen Äußeren, das traditionell islamisch gestaltet ist,

Die Kuppel dient auch als Projektionsfläche für 3D-Projektionen,

Das Ereignis wurde von einer Kraft belebt, die alle, die es sahen, überwältigte.

Taiyo Middle East (mit Hauptsitz in den Vereinigten Arabischen Emiraten, im Folgenden TME), ein Unternehmen der Taiyo Kogyo Gruppe, spielte bei diesem Bau eine zentrale Rolle.

Ahmad Dalain(アハマッド・ダライン)

Weltklasse-Maßstab als Kuppel.

Welche beeindruckende Architektur schmückt die Expo?

durch multinationale Mitglieder der Sun Industrial Group.

Es begann mit der Entwicklung von Membranmaterialien.

Die „Dubai International Expo 2020“ ist ein wichtiges Ereignis für das nationale Prestige der VAE.

In Erinnerung an die VIPs, die aus der ganzen Welt zu Besuch kommen, und die Menschen, die über den Bildschirm zuschauen,

Und wir brauchen Bilder, die einen starken Eindruck hinterlassen, damit die Expo in die Geschichte der Expo eingeht.

Von Ahmad Dalain wurde erwartet, dass er eine wichtige Rolle beim Bau des Al Wasl Dome spielt, der von Ahmad Dalain vor Ort geleitet wurde.

Daline:

Der Al Wasl Dome ist 70 m hoch und 130 m breit, groß genug, um zwei sehr große Flugzeuge aufzunehmen. Es war wichtig, dass diese Membran nicht nur das Dach abdeckt, sondern auch eine Bildschirmfunktion für die Projektion von 3D-Projektionen bietet. Unsere Aufgabe war es, ein Membranmaterial zu wählen, das Bilder auf einer Leinwand mit einer Fläche von etwa 16 000 m2 wunderschön wiedergeben kann.

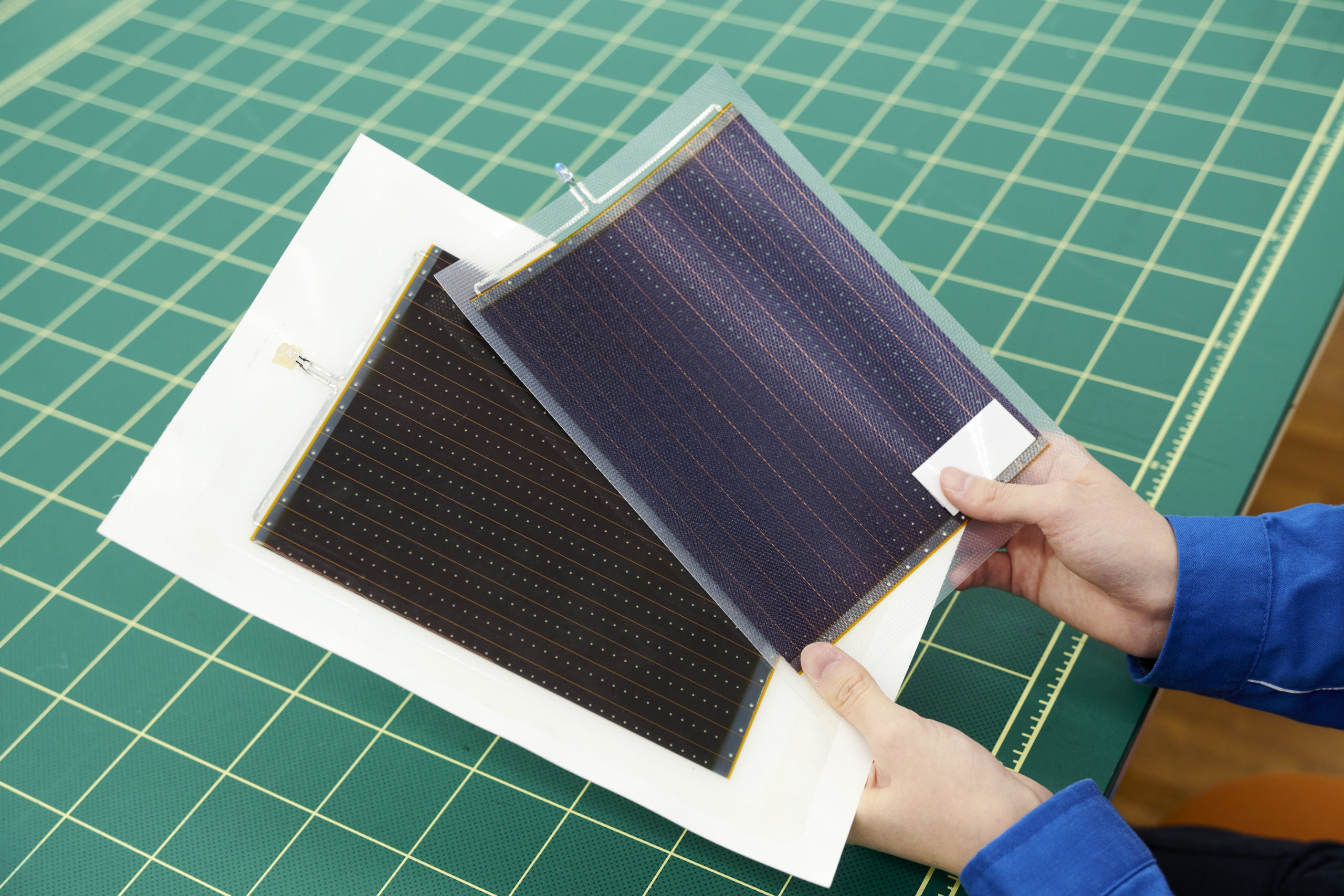

Die Entwicklung der Plattenmembran begann in Zusammenarbeit mit amerikanischen Architekten, japanischen TME-Mitarbeitern und Mitarbeitern der Hauptverwaltung. Die Inspiration kam von alten Kinoleinwänden. Die Leinwände waren mit einer metallischen Silberbeschichtung versehen, um die Reflexion zu verstärken und schöne Bilder zu projizieren, daher der Name „Silberleinwand“. Wir waren davon überzeugt, dass sich ein ähnliches Material, das auf dem neuesten Stand der Technik ist, für die Membran der Kuppel eignen würde, da es mit dem Licht der Projektion kompatibel ist. Es wurden Membranen in verschiedenen Farben und mit unterschiedlichen Leistungsmerkmalen vorgeschlagen und getestet, und schließlich wurde ein beiges PTFE-Gewebe (ein fluorbeschichtetes Material aus Glasharz) ausgewählt. Um ein Design zu schaffen, das den Fluss des Wassers von oben nach unten darstellt, wurden gebogene, geschweißte Linien ohne Stahlrahmen oder andere Komponenten verwendet.

Die Kuppel ist etwa 70 m hoch.

Wie man etwas Großartiges pünktlich fertigstellt und dabei die Sicherheit bei Arbeiten in der Höhe in den Vordergrund stellt.

Trotz der schwierigen Bedingungen hat das Unternehmen an der Entwicklung des Rahmenmaterials mitgewirkt und gezeigt, was es leisten kann,

MakMax Australien war.

Daline:

Die Sicherheit unserer Mitarbeiter hat bei unserer Arbeit stets Priorität. Bei der Installation mussten 631 Paneele in einer besonders großen Höhe von 70 Metern angebracht werden. Erschwerend kam hinzu, dass sich in unmittelbarer Nähe der Kuppel mehrere Hochhäuser und Hotels befanden.

Das für das Projekt entwickelte Aluminium-Rahmenmaterial trug wesentlich dazu bei, dass die Konstruktion diesen Anforderungen gerecht werden konnte. Der gemeinsame Designer war MakMax Australia, ein Mitglied der Taiyo Kogyo Group. Die Stärke des Unternehmens liegt in seiner Flexibilität, über den Tellerrand hinauszuschauen, und wir dachten, dass das Unternehmen gut zu diesem Projekt passen würde, da es sich um eine neue Initiative handelte, bei der große Paneele mit einem Durchmesser von bis zu 10 Metern zur Installation auf eine Höhe von 70 Metern gezogen wurden. Und MakMax Australia erfüllte unsere Anforderungen in höchstem Maße.

Stahlkonstruktionen werden in der Regel als Rahmenmaterial verwendet, aber aufgrund ihres Gewichts wurden sie für diese Installation als ungeeignet angesehen, wenn man die Effizienz des Aufbaus, die Sicherheit der Arbeiter und die Rücksichtnahme auf das benachbarte Hochhaus berücksichtigt. Durch die Verwendung von Aluminium war es extrem leicht und stabil.

Und es waren nicht nur die Sicherheit und die Schnelligkeit der Arbeiten sowie die Kosteneinsparungen, die dieser Rahmen mit sich brachte. Der Rahmen konnte sehr dünn ausgeführt werden, wodurch ein Spalt zwischen der Membranplatte und dem primären Stahlrahmen entsteht, was dem Design das Aussehen einer schwebenden Membranplatte verleiht. Dies sorgt auch für beeindruckende Bilder bei der Projektion von Mapping.

Das Modell wurde im Mizuho-Werk in Japan hergestellt.

Die gefertigten Teile werden nach Dubai transportiert,

Vor Ort zusammengebaut und sorgfältig wiederholt getestet.

Bis sie sich "mehr als 100 Prozent" sicher sein können.

Die Plattenmembran und das Rahmenmaterial wurden größtenteils durch Versuch und Irrtum der Mitarbeiter bestimmt.

Aber das ist erst der Anfang des Weges zur Vollendung.

Ein Muster, ein Mock-up, wird vor Ort hergestellt und montiert,

Nach einer sorgfältigen und detaillierten Überprüfung und wenn Sie überzeugt sind, dass Sie „mehr als 100% überzeugt“ sind,

Beginn der Massenproduktion im Werk Shanghai.

Daline:

Das Modell wurde in der Mizuho-Fabrik in Kyoto, Japan, entworfen und hergestellt. Es wurden mehrere verschiedenfarbige Membranen und Aluminiumrahmen hergestellt und nach Dubai geschickt, wo sie zusammengebaut, auf das Licht projiziert und auf verschiedene Weise getestet wurden, u. a. welche Farbe am schönsten wiedergegeben wurde.

Feinabstimmung und wiederholte Tests. Nach viel harter Arbeit stehen die verwendeten Materialien fest, aber die nächste Herausforderung besteht darin, große Mengen in der gleichen Qualität zu produzieren.

Die Produktion der Plattenmembranen sollte im Werk von Shanghai Taiyo Kogyo erfolgen. Hier waren die Gewährleistung der Qualität und ihrer Einheitlichkeit sowie der Produktionszeitplan von zentraler Bedeutung.

Die erste bestand darin, den betreffenden Architekten aus den USA einzuladen, als die erste Paneelmembran fertiggestellt war, und gemeinsam die Qualität zu prüfen und eine Einigung zu erzielen; die zweite bestand darin, die japanischen Mitarbeiter, die mit der Qualitätskontrolle der Membran befasst waren, zur strengen Qualitätskontrolle nach Shanghai zu schicken. Zweitens wurden japanische Mitarbeiter, die an der Qualitätskontrolle der Membran beteiligt waren, für eine strenge Qualitätskontrolle nach Shanghai entsandt.

Ohne die Gewissheit, dass wir „zu mehr als 100 % zufrieden“ sind, kann ein Großprojekt wie dieses erhebliche Auswirkungen auf den Zeitplan haben. Dass wir das Projekt pünktlich und ohne größere Fehler abliefern konnten, ist dem feinen Fortschrittsmanagement der Ingenieure und Manager, dem Sicherheitsbewusstsein der Bediener und ihrer Arbeitsmoral zu verdanken, die keine Abstriche macht.

Die bisherigen Bemühungen des Teams nehmen Gestalt an.

Schließlich wurden die ersten Plattenmembranen angehoben.

Dalain ist es gewohnt, große und sehr große Projekte durchzuführen.

Al Wasl Dome Projekt, dass auch er Tage der Angst hatte.

Innerhalb eines festen Zeitplans können Fehler in der Bauausführung große und vielfältige Auswirkungen haben.

Durch welche Baumethode wurden die Arbeitsstunden und die damit verbundenen Gefahren erheblich reduziert?

Daline:

Da es schwierig war, dieses Projekt zu verlängern, bestand die Befürchtung, dass eventuelle Probleme den Zeitplan, das Budget oder die Durchführbarkeit des gesamten Projekts erheblich beeinträchtigen würden.

Um Zeitpläne und Menschenleben zu schützen, wurden unkonventionelle Baumethoden angewandt. Bei den meisten allgemeinen Projekten werden so viele Komponenten wie möglich am Boden montiert, um den Arbeitsaufwand in der Höhe zu verringern. Da es sich bei diesem Projekt jedoch um ein besonders hohes und großes Projekt handelte, wurde davon ausgegangen, dass konventionelle Baumethoden schwierig sein würden und einen enormen Zeitaufwand erfordern würden.

Deshalb wurde die Membran diesmal nicht am Boden, sondern an einem Aluminiumrahmen um den Umfang der Platte herum befestigt, und die Rahmen wurden vorübergehend miteinander verbunden, um die Steifigkeit zu erhalten, während sie in ihre Position gehoben wurden, wobei die endgültige Membran von Arbeitern in der Höhe an Halterungen befestigt wurde. Auf diese Weise konnten der enorme Arbeitsaufwand und die mit der Arbeit in der Höhe verbundenen Gefahren erheblich reduziert werden.

Als ich auf den zusammengebauten Rahmen blickte, stellte ich mir vor.

Der Al Wasl Dome ist ein unglaublich großes Gebäude, das noch aus 10 km Entfernung zu sehen ist. Die Menschen strömen zu ihm und alle, die ihn besuchen, sind von seiner Größe und seinem schönen Design beeindruckt. Wenn eine Projektion auf die Kuppel projiziert wird, versetzt sie einen in eine andere Welt, und viele Menschen staunen darüber. Die Bewohner der Umgebung sind stolz auf dieses historische Gebäude, und auch in Zukunft werden hier verschiedene Veranstaltungen stattfinden, die Menschen aus aller Welt und aller Rassen ein Lächeln ins Gesicht zaubern. Ich wurde immer aufgeregter.

Schließlich der Tag des Aufbaus. Die Wettervorhersage wurde mehrere Wochen im Voraus geprüft, und es wurde ein Tag gewählt, an dem es fast windstill sein sollte.

Ich erinnere mich noch an den Moment, als mehrere Paneele auf dem Boden zusammengesetzt und in die Luft gehoben wurden. Ich betete, dass kein starker Wind wehen würde, und schaute auf die große Plattenmembran, die einen Durchmesser von etwa 10 Metern hatte und langsam in die Höhe stieg. Wir kamen an der Baustelle an und begannen mit der Installation der Platten.

Als die siebte Platte installiert wurde, konnte ich klassische Musik hören.

Als Kind wollte ich Dirigent werden. Violine, Kontrabass, Cello, Klarinette, Trompete, Schlagzeug… Ich träumte davon, verschiedene Klänge zu großartigen Harmonien zu vereinen.

Ich glaube, dass ich von einem Ingenieur zu einem Projektleiter, einem architektonischen „Dirigenten“ geworden bin. Ich bringe viele Akteure aus Australien, Japan, China und den Vereinigten Arabischen Emiraten zusammen, um ein spektakuläres Bauwerk mit Sinn für den Ort zu errichten. Der ganze Prozess ist aufregend und macht Spaß. Für mich fühlt sich ein sehr großes Projekt wie ein Musikkonzert an.

Auch bei diesem Projekt war ich, als ich die Konzertmusik hörte, vom Erfolg des Projekts überzeugt und hatte das Gefühl, dass mir eine Last von den Schultern genommen worden war und ich es genießen konnte. Ich war allen dankbar und glücklich, ein gutes Team gehabt zu haben. Ich erinnere mich, dass alle Kunden und Beteiligten beeindruckt waren und das Projekt bewunderten.

Die Kuppel wurde ohne Zwischenfälle fertiggestellt und der Liefertermin wurde eingehalten.

Eine große Anzahl von Mitarbeitern aus dem ganzen Land wird zusammenkommen, um das Projekt abzuschließen.

Aus diesem Grund ist die Sun Industrial Group weltweit anerkannt.

Daline:

Die größte Herausforderung bei dieser Mission bestand meiner Meinung nach darin, „sicher“ und „pünktlich“ zu liefern.

Um beides zu gewährleisten, haben wir Materialien entwickelt, sie getestet und dafür gesorgt, dass wir das Personal und die Zeit für die Qualitätskontrolle haben.

Jetzt, wo alles vorbei ist und wir sie aus dem Weg geräumt haben, bin ich sehr stolz, aber mir wird einmal mehr bewusst, wie großartig die Sun Industrial Group ist.

Meiner Meinung nach zeichnen sich die Mitarbeiter der Sun Industrial Group durch zwei Merkmale aus.

Wir verpflichten uns zu höchster Qualität in der Branche und dazu, pünktlich und wie versprochen zu liefern. Ich glaube, dass es uns dadurch gelungen ist, auch bei knappen Fristen weiterhin weltberühmte Projekte zu gewinnen. Dies gilt für alle Unternehmen und Mitarbeiter der Gruppe weltweit. In diesem Fall überprüften die mutigen Ingenieure von MakMax Australia das Projekt von Grund auf und entwickelten neue Ideen, um die Konstruierbarkeit des Entwurfs zu verbessern, und Shanghai Taiyo Kogyo war in der Lage, das entwickelte anspruchsvolle Produkt herzustellen. Das Projekt wurde in kurzer Zeit abgeschlossen und von Shanghai Taiyo Kogyo hergestellt. Und das Qualitätskontrollteam, die qualitätsbezogene Abteilung von Taiyo Kogyo, führte während der Endfertigung kompromisslose Kontrollen durch.

Nebenbei bemerkt, nennen mich einige Leute in Dubai ‚Ahmad Taiyo‘, wahrscheinlich weil ich seit 2005 Mitglied der TME bin und eine zentrale Rolle in verschiedenen Projekten gespielt habe, so dass die Einheimischen mich als Mitglied der Sun-Gruppe erkennen. Ich bin seit 2005 Mitglied von TME und habe bei verschiedenen Projekten eine zentrale Rolle gespielt. Und ich selbst bin sehr stolz darauf, so genannt zu werden.

Die Sun Industrial Group war bereits an einer Reihe von Altbauten beteiligt.

Der "Al Wasl Dome" wird sicherlich ein weiteres Vermächtnis für die Zukunft sein.

Ich bin seit 25 Jahren als Ingenieur tätig,

Daline ist seit fast 20 Jahren Mitglied der TME.

Er war an zahlreichen architektonischen Projekten beteiligt und sagt, was er von diesem Projekt hält.

Daline:

Ich war am Bau vieler bedeutender Stadien und Pavillons im Nahen Osten beteiligt, darunter das King Abdullah Sports City Stadium und die Haramain High Speed Railway in Saudi-Arabien, das Hazzaa bin Zayed Stadium und die Formel-1-Tribüne auf dem Yas Marina Circuit in den Vereinigten Arabischen Emiraten. Das Unternehmen war am Bau vieler bedeutender Stadien und Pavillons im Nahen Osten beteiligt.

Durch diese Projekte habe ich viel von der Sun Industrial Group gelernt.

Es bedeutet, dass wir alle Arbeitnehmer auf der ganzen Welt respektieren und die Sicherheit an die erste Stelle setzen, dass wir niemals Kompromisse bei der Qualität eingehen, dass wir pünktlich liefern und dass wir viel Geld und Zeit investieren, um diese Dinge zu gewährleisten.

Das kann nicht jeder, und die Sun Industrial Group praktiziert dies schon seit vielen Jahren, weshalb alle ihre Projekte erfolgreich waren und sie dadurch ihren heutigen Weltstatus erreicht hat.

Von allen bisherigen Projekten von Taiyo Kogyo ist der 1988 fertig gestellte Tokyo Dome für mich das beeindruckendste. Er ist ein Vermächtnis, sowohl in Bezug auf die Größe als auch auf das Design, denn er eröffnete eine neue Dimension in der Membranarchitektur und symbolisierte den Aufstieg von Taiyo Kogyo auf ein noch höheres Niveau.

Ich kann mit Stolz sagen, dass meine Arbeit am Al Wasl Dome zu einem Vermächtnis der Gegenwart und Zukunft geworden ist, nicht nur wegen seiner Größe und seines Designs, sondern auch wegen der neuen Konstruktionsmethoden, der Tatsache, dass er der Hauptveranstaltungsort der Expo war, und der Verwendung von Projection Mapping.

Die Taiyo Kogyo-Gruppe ist seit 100 Jahren weltweit führend im Bereich der Membranstrukturen. Vom Tokyo Dome über den Al Wasl Dome bis hin zum nächsten Erbe werden die Technologie und der Geist von Taiyo Kogyo weitergegeben, während gleichzeitig neue Technologien wie KI integriert werden.

Ähnliche Artikel.

- TOP>

- MakMax Plus>

- Taiyo Middle East hat mit dem Bau des Al Wasl Dome zum Erfolg der Dubai International Expo 2020 beigetragen.