太陽工業コラム

効率的な倉庫運営には、レイアウトの最適化が必要不可欠です。

「作業効率を上げたい」

「保管効率を上げたい」

「最適なレイアウト設計方法がわからない」

このような悩みを抱えている方は、ぜひ本記事を参考に、適切なレイアウト設計に取り組んでみてください。本記事では、倉庫のレイアウトを見直す5つのメリット、具体的な設計手順などについて解説します。

倉庫の整理・レイアウトを見直す5つのメリット

倉庫の整理・レイアウトを見直すメリットは以下の5つです。

- 作業の効率化

- コストの削減

- ミスや事故の防止

- 棚卸しの精度向上

- レイアウト変更の手間を省く

それぞれのメリットについて、以下で詳しく紹介します。

作業の効率化

倉庫の最適なレイアウト設計は、作業の効率化に効果的です。例えば、南青山大学の研究では、倉庫のレイアウトを適切に設計することで従業員の移動距離が約10%変化した事例があります。無駄な作業の削減は作業の効率化だけでなく、不意なヒューマンエラーや出荷ミスの防止にも効果的です。

コストの削減

倉庫を適切に整理・レイアウトすることで、人件費や管理費などのコストを削減できます。従業員の無駄な移動や工程が減ると、1人当たりの作業効率が向上。少ない人数で同じ作業量をこなせるようになれば、人件費の削減に効果的です。

また、見逃していたデッドスペースを有効活用することで、入荷量を増やす、倉庫の拡充を遅らせるなどの効果もあります。余分なスペースを有効にレイアウトできれば、人件費・管理費の削減に繋がり、同じ作業量でも低コストで運用可能です。

ミスや事故の防止

以下の3つを押さえて倉庫レイアウトを設計すると、ミスや事故の防止に効果的です。

- 必要な業務

- 従業員の動線

- 倉庫に出入りする人数

遅配や誤出荷などのミスや思わぬ事故を減らすためにも、最適な倉庫レイアウトの設計を心がけましょう。

棚卸しの精度向上

倉庫のレイアウトが最適に設計されていると、在庫管理や棚卸しの精度向上につながります。整理整頓されていない雑然とした倉庫では、効率よく棚卸しをすることが難しく、在庫管理に余分な労力がかかります。在庫管理は運営コストに響く重要なものなので、レイアウト設計から慎重に行いましょう。

レイアウト変更の手間を省く

倉庫のレイアウトを早い段階で最適化しておくと、レイアウト変更の手間を省く効果が期待できます。商品を置く位置や動線をしっかりシミュレーションし、新規アイテムの追加も検討した最適なレイアウト設計を心がけましょう。

また近年は、ロボットを使った作業の自動化も重要視されています。従業員だけでなく、将来的にロボットが動きやすい動線作りも、倉庫の整理・レイアウト設計をしていくうえで欠かせません。

倉庫レイアウトで意識する11のポイント

ここからは、倉庫レイアウトで意識する11のポイントを紹介します。一つひとつを念頭に置き、最適なレイアウト設計に役立てましょう。

安全性を確保する

作業効率をあげるより、まずは安全性の確保を優先的に考えましょう。重い什器や商品が並ぶ倉庫では、思わぬことが大事故につながる可能性があります。倉庫における危険な状況とは、例えば以下のようなもの。

什器を固定していない商品を通路に直置きしている棚の上に重い商品を置いている什器や商品で避難経路を塞いでいる

上記は大事故につながる危険があるため、早急にレイアウトの見直しが必要です。適切なレイアウトで安全性を確保し、従業員が安心して作業できる環境を整えましょう。

保管効率を計測する

適切な倉庫レイアウトかどうかは、保管効率を計測して判断できます。保管効率を算出する公式は以下のとおり。

保管物の容積 ÷ 保管エリアの容積 = 保管効率

保管効率の値が大きいほど、少ないスペースに多くの商品を保管できているということ。反対に保管効率の値が小さいと、倉庫レイアウトに改善の余地があることを表しています。保管効率を高めたい場合は、倉庫を「平面」ではなく「立体」で活用するのがおすすめです。棚やラックの上段まで満遍なく使うことで、保管効率の向上が期待できるでしょう。

空きスペースを確保する

見落としがちな「空きスペースの確保」は、適切なレイアウト設計において重要です。倉庫に空きスペースがあると、新しいアイテムの保管や、在庫を増やしたい商品の一時保管場所として活用できます。空きスペースの確保は、倉庫を拡充する前に以下を見直すと効果的です。

什器の買い替えレイアウトの見直しデッドスペースの削減

空きスペースがないと、商品を棚に無理やり詰め込むしかありません。結果的に作業効率を下げる原因となるので、空きスペースの見落としには注意しましょう。

作業スペースを適切に設計する

作業スペースは広すぎるとスペースロスにつながり、狭すぎると作業効率を下げてしまいます。作業の規模や人数に適したスペースを設計することでスムーズに作業でき、効率が上がっていくでしょう。送り状を発行するプリンターを作業台の近くに設置すると、作業効率のさらなる向上が期待できます。

優先度の高い商品を明確にする

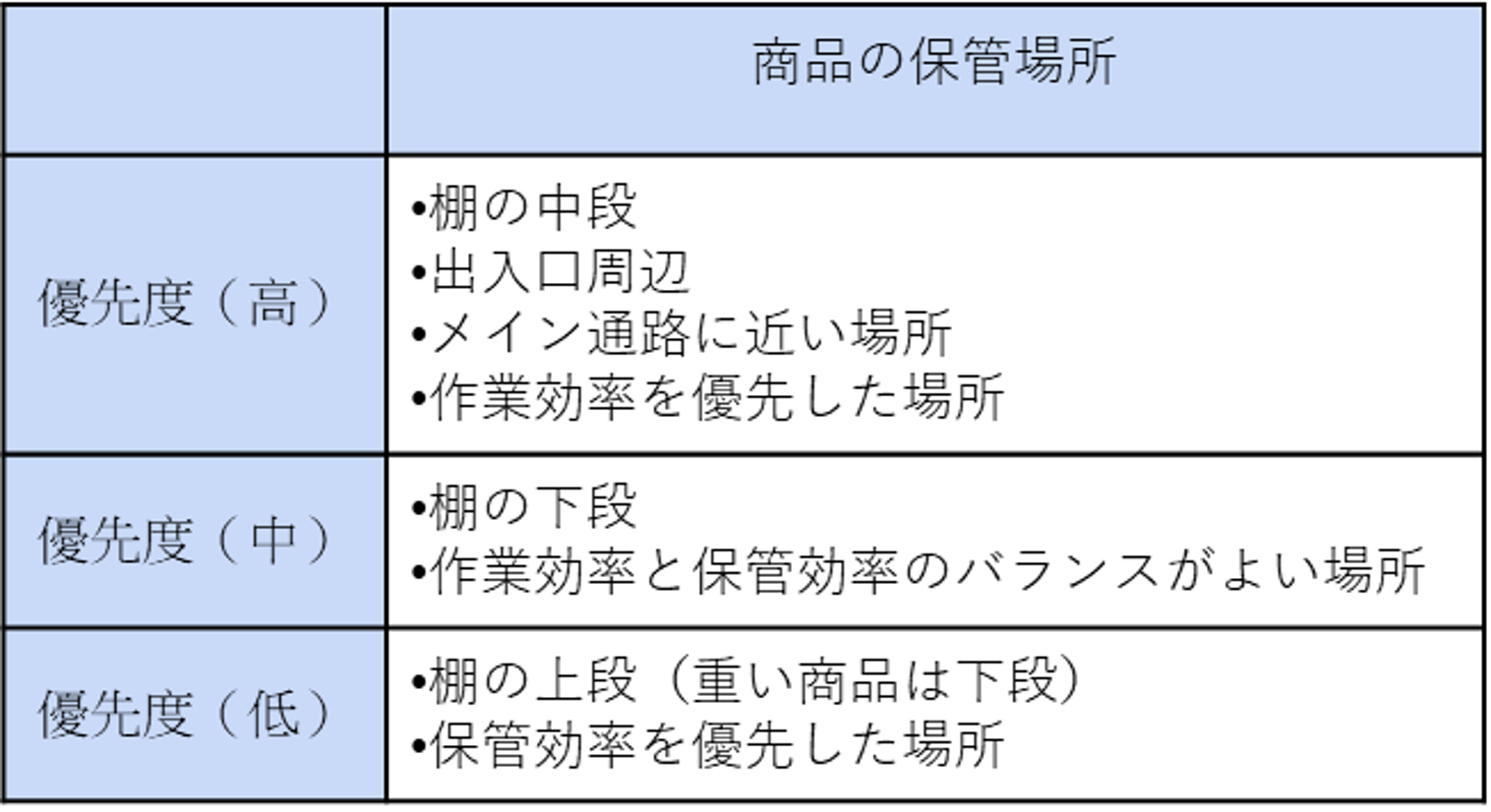

優先度ごとでおすすめの保管場所は、以下のとおりです。

優先度の高い商品は、取り出しやすさ重視のレイアウトにすると効率があがります。そのほかは作業効率だけでなく、保管効率も加味したレイアウト設計にするのがおすすめです。

入荷から出荷までの流れを確認する

一般的な倉庫作業の流れは、以下のとおりです。

- 入荷

- 入荷検品

- 棚入れ

- 保管

- ピッキング

- 出荷検品

- 出荷

上記の流れをシミュレーションしながらレイアウト設計すると、従業員の無駄な動きを軽減できます。作業効率の向上を図るためにも、入荷から出荷までの業務フローをあらかじめ確認しておきましょう。

ロケーションを割り振って設計する

倉庫における「ロケーション」とは、商品の保管場所を示すための番号のこと。いわば、商品の住所のようなものです。棚を1段ずつロケーション(番号)分けをすると、以下の効果が期待できます。

- 移動距離の削減

- ピッキングミスの減少

- 商品管理(データ管理)の効率化

ロケーションを割り振る設計にすれば、商品の位置がピンポイントでわかり、作業ミスの防止や効率アップにつながります。

倉庫の種類によってレイアウトを変える

在庫がある倉庫は、商品のピッキング作業が発生するため、保管効率と作業効率のバランスを考慮したレイアウト設計が必要です。在庫がない倉庫は、トラックとの連携の取りやすさや、広い作業場所を確保したレイアウト設計が望ましいでしょう。

一筆書きができるレイアウトを意識する

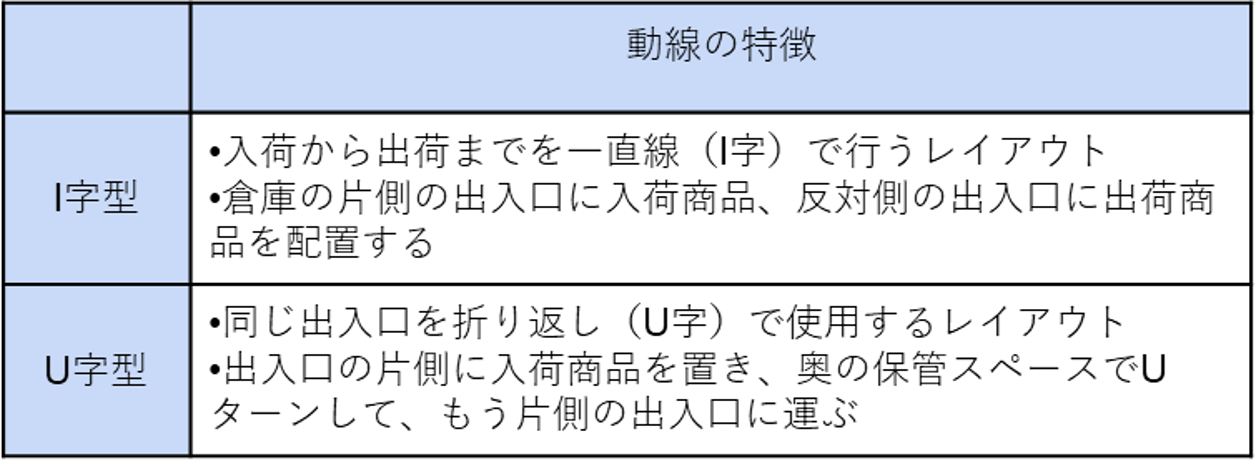

一筆書きに近い動線には「I字型」と「U字型」の2種類があります。

I字型に配置すると、入荷商品と出荷商品が混同せず安心です。U字型の配置は、入出荷を担当している従業員の連携がスムーズに行えます。

デッドスペースにはスチールラックを設置する

無駄のないレイアウトだと思っていても、意外な場所がデッドスペースになっている可能性もあります。意外な場所とは、例えば大型の什器が入らない隙間。このように、後にデッドスペースとなる可能性がある場所には、スチールラックの設置がおすすめです。

スチールラックは少しの隙間に置くことができ、デッドスペースの有効活用が期待できます。高さのサイズも豊富なので、立体的な保管スペースを確保できるでしょう。

「保管効率」と「作業効率」のバランスを考える

倉庫の適切なレイアウト設計では、保管効率のみを重視すると、かえって作業効率を下げる恐れがあります。商品を高く積む、一部の保管スペースに無理やり詰め込むなどの対策は逆効果。

「とりあえず収納」は商品を探す手間がかかり、むしろ作業効率が悪化します。商品の入出荷がスムーズに進められるよう、作業効率とのバランスを考慮したレイアウト設計を心がけましょう。

【6ステップ】倉庫レイアウトの設計手順

ここからは、倉庫レイアウトの設計手順を6ステップに分けて紹介します。

1.問題点を整理する

問題点・課題点は、以下の点に注目して見つけてみましょう。

- 通路の幅は適切か

- 効率的な動線が組めているか

- 従業員に無駄な動きはないか

- 保管効率と作業効率のバランスは適切か

- 商品の場所がわかりやすい設計になっているか

実際に目で見て、問題点・課題点がわからない場合は、従業員へヒアリングをして洗い出すとよいでしょう。

2.目的を明確にする

倉庫の目的として考えられるのは、例えば以下のような点。

- 商品の保管効率を上げたい

- ヒューマンエラーを減らしたい

- ロボットを導入して作業の自動化を図りたい

目的が明確になることで、倉庫の適切なレイアウトを鮮明にイメージできます。

3.入出荷の流れを確認する

入出荷の流れを確認することは、適切なレイアウト設計に欠かせません。ここで再度、一般的な倉庫作業の流れをおさらいしましょう。

入荷入荷検品棚入れ保管ピッキング出荷検品出荷

入出荷の流れを把握することで、確保や共有するべきスペースを適切に検討できます。

4.全体のレイアウトを決める

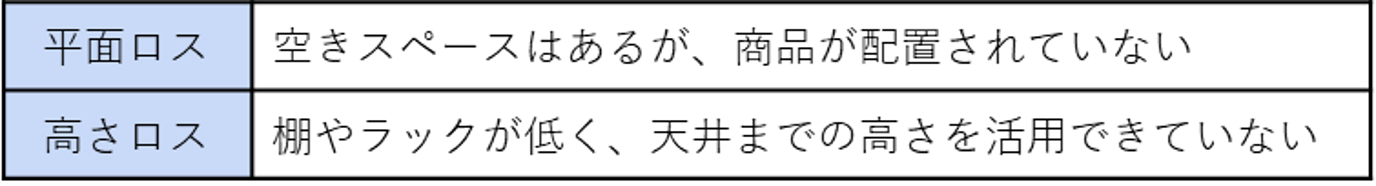

入出荷の流れを確認したら、問題点と目的に合わせて全体のレイアウトを決めていきましょう。その際は、平面ロスや高さロスがない、デッドスペースを最大限なくしたレイアウト設計が重要です。

作業場所を考慮した動線を検討し、効率のよいレイアウトを設計しましょう。行き止まりは作業効率が悪くなるため、先述の通り一筆書きのレイアウトがおすすめです。

5.保管場所を決める

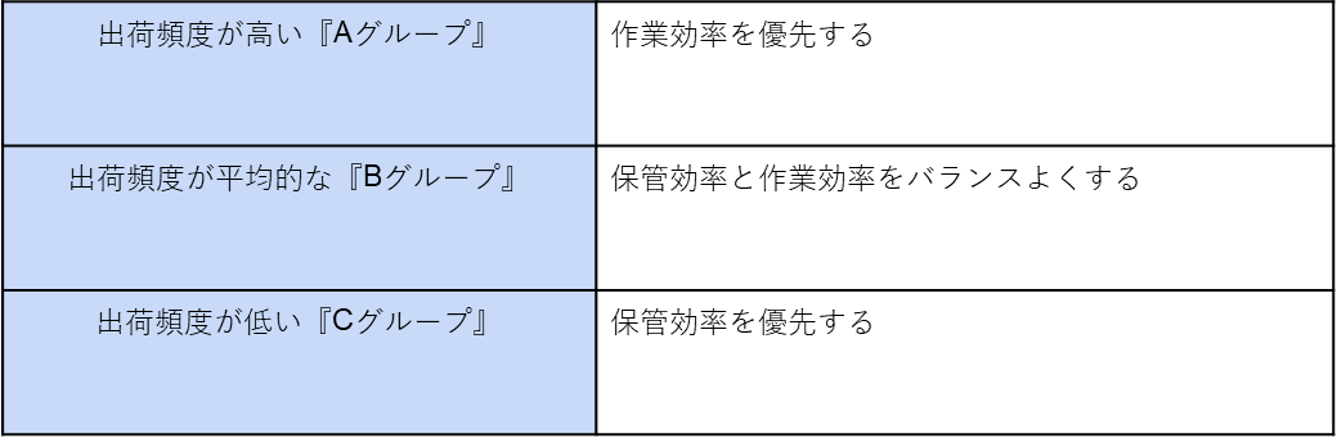

適切な保管場所を決めるためには、商品を優先度ごとに分ける作業が必要です。商品の優先度を決める方法のことを、物流業界では「ABC分析」といいます。

6.アイテムを用意する

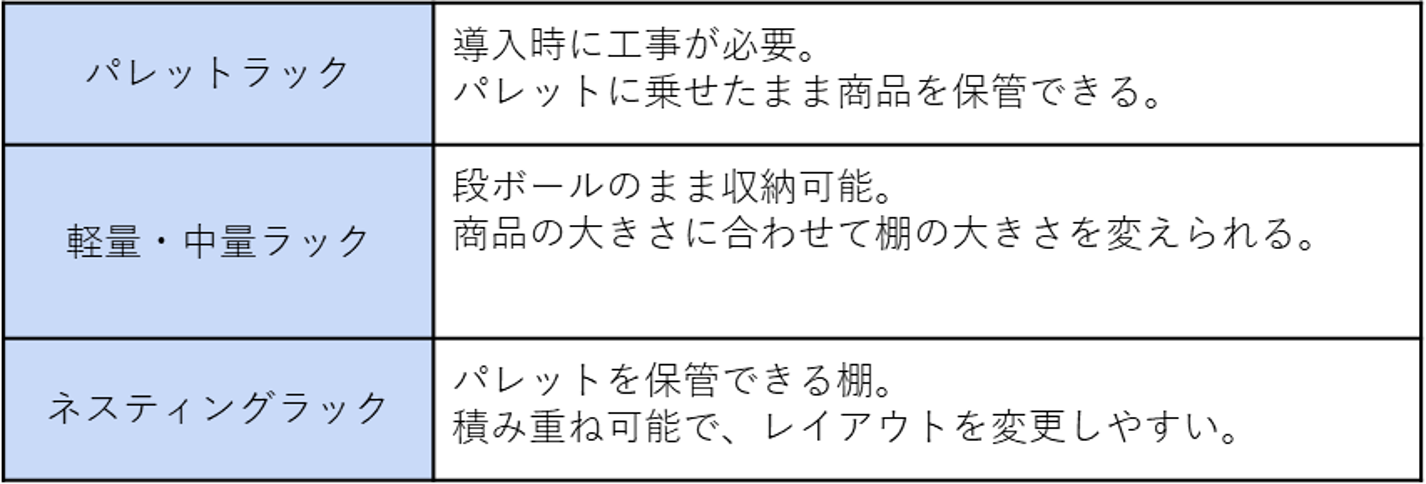

適切な動線を組んだ保管場所だけでなく、収納方法によっても作業効率は変化します。そのため、自社で扱う商品に合わせた収納アイテムの検討が必要です。収納アイテムには、例えば以下のようなものがあります。

作業効率をあげられるよう、自社の倉庫に適切な収納アイテムを導入しましょう。

基本的なレイアウト方法

最後に、倉庫における基本的なレイアウト設計をおさらいします。

I字型で設計する

I字型は、入出荷までを一直線で行うレイアウトです。倉庫片側の出入口付近に入荷した商品、反対側の出入口付近に出荷する商品を配置します。I字型の主なメリットは、以下の3つです。

- 入出荷作業を同時に行える

- 狭い倉庫でも在庫数を確保できる

- 入荷商品と出荷商品が混同しにくい

規模が小さく、作業スペースが狭い倉庫に有効なレイアウト。建物の端と端に扉がある倉庫におすすめです。

U字型で設計する

U字型は、同じ出入口を使用するレイアウトです。出入口の片側に入荷した商品を置き、奥の保管スペースでUターンして、もう片側の出入口に戻ってきます。U字型の主なメリットは、以下の3つです。

- 大きい倉庫を有効に使える

- 従業員同士の連携がスムーズに行える

- 入荷と出荷が隣合わせのため応援を呼びやすい

規模が大きく、作業スペースが広い倉庫に有効なレイアウト。出入口が同じ側にある倉庫におすすめです。

ABC分析で配置を決める

「ABC分析」とは、商品の優先度を決める分析方法のこと。優先度の高いAグループを手前に持ってくることで、移動距離を最短にした、効率のよいレイアウトが設計できます。Aグループの配置が決まったら、倉庫の奥側に出荷頻度の低いCグループ、間にBグループを配置する設計が効果的です。

まとめ

倉庫の整理・レイアウトの見直しには、作業効率の向上やコストの削減など、さまざまなメリットがあります。適切な倉庫レイアウトの設計は、まず問題点を整理し、自社の目的に沿った保管場所やアイテムを検討することが大切です。

また、より効率的な倉庫運営の手段として「テント倉庫」の建築を選択する会社が増えています。テント倉庫とは、鉄骨を組み立ててシート膜を張った建築物のこと。主に以下のようなメリットがあります。

- 低コスト

- 短期工事

- 十分な耐久性・耐候性

テント倉庫は耐候性に優れており、日中は照明が不要なほど倉庫内を明るく保つことが可能です。先進的なメーカーや物流業でも多数導入されており、より効率的な倉庫運営が期待できるでしょう。

テント倉庫を依頼するなら、創業100周年&国内シェアNo.1メーカーの「太陽工業株式会社」がおすすめです。

テント倉庫への

お問い合わせはこちら

倉庫建設時に知っておくべきこと

すべて詰め込みました。

2024年問題解決の糸口

こんな方におすすめ

倉庫建設で何から着手すべきかわからない

・経済的に倉庫を建設したい

・どの種類の倉庫を建設すればいいのか

・とにかく、倉庫建設の基礎知識を付けたい

・2024年問題が気になるが、 何をすればよいかわからない