太陽工業コラム

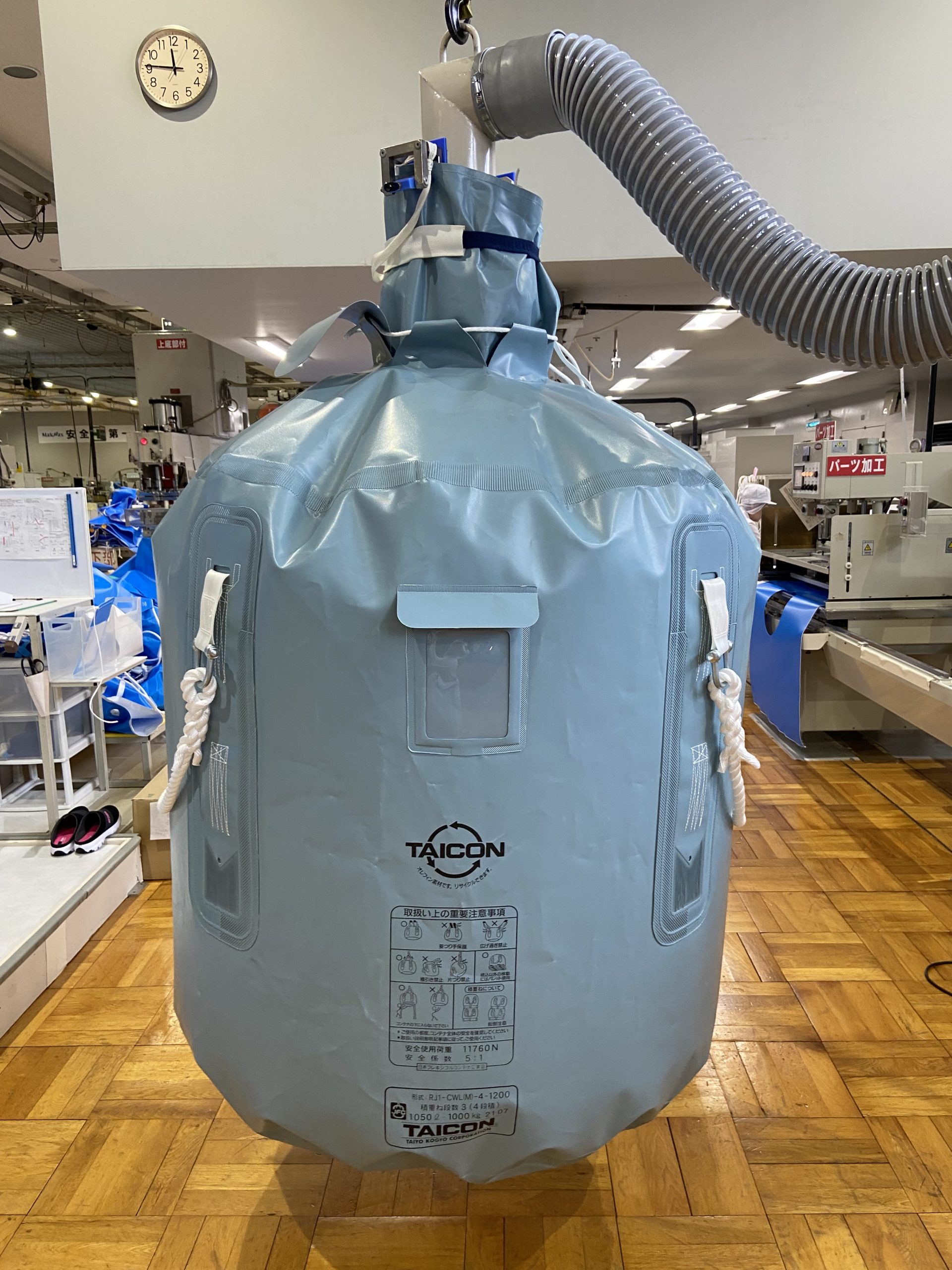

コンテナバッグ(タイコン)を樹脂成型品へと再生する。 太陽工業の革新は、持続可能な未来を紡ぎ出す。

EVAターポリンリサイクル

2024.03.13

2021年の春、太陽工業の新たな挑戦が始まった。

それは統括本部長が掲げた

「リーディングカンパニーであるべき姿」としてのSDGs施策。

その象徴として、EVAターポリンリサイクルプロジェクトが息吹を得ることとなった。

今回プロジェクトチームのリーダーである中西 孝之(以下:中西)と、メンバーの戸谷 光男(以下:戸谷)に話を聞いた。

左:戸谷 光男(とや みつお)

物流事業統括本部 技術課 2012年入社

右:中西 孝之(なかにし たかゆき)

物流事業統括本部 開発担当 1995年入社

“タイコンからタイコンへ”

革新をリードするSDGs施策のプロジェクト。

挑戦は今、再び始動する。

選抜された専門家で構成されたチームで挑む EVAターポリンリサイクルプロジェクト。

物流事業統括本部の中西は、このプロジェクトのリーダーに抜擢された。

長らく進展のなかったこの取り組みを再起動させることはできるのだろうか。

未知の課題に直面しながらも、中西は環境への貢献はもちろん、

お客様の期待に応えるべく、このプロジェクトを推し進める決意を固めた。

中西:

私たち太陽工業は、軽くて丈夫な「膜」の特性を活かし、建築分野だけでなく土木や物流、そして環境分野に至るまで、その用途を広げてきました。特に大型膜構造物の製造においては世界トップシェアを誇るなど、業界のリーディングカンパニーとしての地位を確立しています。この道のりとともに、私は営業職として多くの顧客のニーズに対応してきました。

2020年、革新的なプロジェクトが始まりました。これは、私たち太陽工業の新たな章を刻む重要な幕開けです。このプロジェクトの中心となるのは、EVAターポリンリサイクル。これは、粉や粒体を大量に輸送するために開発された当社の主要製品であるコンテナバッグ「タイコン」(以下、「タイコン」)のリサイクルを目的としています。

「タイコン」は機能性に富んだ設計で、梱包、輸送、そして貯蔵の役割を果たしており、再利用が可能です。以前は耐用期間を超えた「タイコン」は、廃棄または焼却処理されていましたが、このプロジェクトでは、それらをリサイクルするシステムの構築に挑戦しています。さらに、効率的なケミカルリサイクルにより、 CO2排出ゼロを目指し、環境への貢献も期待されています。

このプロジェクトは、物流本部長(以下:本部長)の発案によるものです。本部長は「タイコンを揺り籠から墓場まで、そして新しい命まで」というテーマを掲げて、タイコンからタイコンへのリサイクルを発案したのです。それは今までにない新しい視点と柔軟な思考でした。

実は私は営業としておよそ20年タイコンに関わっていて、これまでもリサイクルを試みていましたが、この取り組みにそれほど価値があるのか?少し疑っていたこともありました。

ところが、今回のタイコンからタイコンへの再生は意外にも多くの期待を感じることができたのです。お客様やESG投資に関心を持つ経営層から特に期待が寄せられ、これがその価値を再評価する契機となり、これまでの取り組みを見直す機会に。実際にリサイクル製品を作る中で一層手応えを感じ、社会的な興味が以前より高まっていることが分かりました。私たちの長年の取り組みが、今の時代にマッチしていることを実感させてくれました。

物流事業総括本部技術課で幅広い経験を積んだ戸谷も、

太陽工業が新たに挑むEVAターポリンリサイクルプロジェクトのメンバーに選ばれた。

目標は15年の使用期間を終え、廃棄される運命にあったタイコンを、

再び社会に役立つものとして輝かせること。

これは、太陽工業がリーディングカンパニーとしてSDGsに積極的に取り組み、

より良い社会を築く道を開拓するという使命の表れでもあった。

戸谷の挑戦もこのプロジェクトに新たな価値をもたらし、未来に続く重要な一歩となった。

戸谷:

物流の技術部門に携わる私のキャリアはタイコンの設計、材料試験、製品評価、顧客向けの安全セミナーに至るまで多岐にわたります。EVAターポリンリサイクルプロジェクトが動き出すタイミングで、再生EVAターポリンの材料評価や技術サポートを担当することになりました。

実際に、私たちはこれまでも15年間使われた製品をリサイクルしたり、アップサイクルして新たな製品に生まれ変わらせたりするといったアイデアを実践してきました。ただし、当初は物流部門としての新製品開発や新材料研究という観点からで、期待される効果が十分に得られておらず、少し不安もありました。

しかしながら、本部長は耐用期間を過ぎたタイコンをもう一度タイコンとしてリサイクルすることで、廃棄物処理のコスト削減などシステムの効率化を提案。「リーディングカンパニーであるべき姿」を具体的に示したのです。私自身、まったく新しい資源を使うのではなく、タイコンからタイコンへの再生というプロセスに私は大きな価値と意義を見出し、その実現に向けて歩みを進めました。

多様な知恵が交錯し、熱意が融合。

業界をリードするスペシャリストたちが、リサイクルの未来を塗り替える。

EVAターポリンリサイクルプロジェクトは、多様な部署と外部の協力者たちが徐々にチームに加わり、最終的に約20名のメンバーに。

この革新的な取り組みは、それぞれの分野で磨き上げられた技術と知識が融合し、

成功への情熱が集約されることで、プロジェクトを前進させる強力な推進力へと結実した。

中西:

このプロジェクトは、弊社の技術部門や営業部門など多様な部署から徐々にメンバーが集まり、最終的には約20人になりました。また、加工業者など異業種の方々の協力も得ています

私たちはリサイクルプロセスの改革と革新的なアイデアの創出を目指して動き出しました。なかでも私の意欲を新たにしてくれたのは、営業の吉田さんでした。彼は広い視野で物事を捉える卓越した能力の持ち主。私たちと合成樹脂の専門家や、材料科学の博士号を持つ研究者を繋ぎ、リサイクル素材の品質向上に必要な知識を得る機会を与えてくれました。私が彼らから得た知識は、リサイクル材料の品質を大幅に向上させ、プロジェクトに生命を吹き込むきっかけに。そして、私の中にあった迷いは一変。モチベーションが高まりました。

プロジェクトが前進するきっかけは、常に人との繋がりとチームワークにありました。メンバー間の調整やリサイクルに関する情報共有は困難を伴いましたが、その過程で築かれた人脈と知識が、プロジェクトを進める上での貴重な財産となってくれたのです。

未来を循環させる太陽工業のリサイクルはただの再使用を超えた使命。

環境への深い配慮と社会への真摯な貢献を核に、

戸谷たちメンバーは、3Rの実践を通じて持続可能な発展をリードし、

業界の新たなスタンダードを打ち立てている。

戸谷:

私たちのリサイクルへの取り組みは、社会貢献と環境保護という重要な価値観を核としています。リユース、リペア、リサイクルなど3Rの原則を実践し、その精神を具体化することで、業界のリーディングカンパニーとしての地位を確立することを目指しています。

そのなかで私たちのチームは一つの大きな目標に向かって、日々の業務に取り組んでいます。その目標とは、価値あるリサイクル製品を生み出し、お客様に提供すること。これは単なる仕事以上のもの、メンバー一人ひとりの誇りと、仕事への深い情熱を象徴しています。多くの試みを繰り返し、技術的な壁やコストの問題を乗り越える中で、私たちは大きな成長を遂げています。それぞれの挑戦が、チーム全体の絆をさらに強くしているのです。

しかし、法的な課題や廃棄物の適切な取り扱い、リサイクル資源の活用においては、細やかな管理が求められます。プロセスには相応のコストも伴い、その正当性を慎重に検討しなければなりません。私たちの取り組みは、単純な平坦な道ではなく、時には曲がりくねった道のりです。それでも、私たちは一丸となって、再利用プロセスの構築に向け、努力を重ねています。

リサイクルシステムを確立する険しい道のり。

高度な技術と豊富な経験の融合によって、新たなビジネスモデルへ。

リサイクルの道は険しく、多くの工程を要する。

しかし、太陽工業の自社で完結するリサイクルプロセスは、

業界の模範となり、技術力と経験が融合することで効率を向上させている。

今後の課題は、自社製品の再利用、およびリサイクルを通じた社会貢献と環境保護を統合した、

新ビジネスモデルへの挑戦となるだろう。

中西:

使用不可能となったタイコンをリサイクルするには、多くの工程が必要です。私たちは全国各地に拡がるネットワークを持っていて、使用済み素材を収集し、洗浄メンテナンス、廃棄判定、簡易洗浄、仕分け、分別を行います。そして、再生可能な素材は新たな製品へ、再び生命を吹き込むリサイクル工程へと導きます。

このサイクルは複雑で、多大な労力と時間を必要とするものですが、弊社ではこれらの工程を自社で完結させることができるサイクルを有しています。このおかげで、他社に依存せずにすべての作業を行うことが可能となり、業界内での大きな強みを確立しています。本部長はプロジェクトを通じてリサイクル許認可の重要性を深く理解し、メンバーたちはその知見を活かして独自のシステムを構築。これにより、リサイクルプロセスの効率と成果が大きく向上しました。

現在の流れでは、リサイクラーがリサイクルしたコンテナバッグの樹脂は海外に輸出されていますが私たちはこれをただ輸出するだけでなく、再度自社製品「タイコン」として利用するためのサイクルを検討しています。

また、コストの面でも見合った利益を目指し、リサイクルを通じた社会貢献と環境保護を新ビジネスモデルとして捉え、より良い社会を実現する方向へ努めています。

リサイクルのプロセス中、再生樹脂に残量した異物が高額な生産設備を壊してしまうリスクがある。

現在、外部の協力会社とともに解決策を模索中だ。

この努力は、タイコンの再利用だけにとどまらず、

日本のリサイクル文化の拡がりへの貢献となっているに違いない。

戸谷:

私たちは機械を使って汚れた素材を再処理し、新しい製品を作る計画を立てていますが、その素材に含まれるゴミが機械に損害を与えるリスクが存在するのです。もし機械が故障すると、大きな損害につながるので相当な注意を払っています。

この挑戦にあたり私たちは複数の協力会社と知恵を絞り、解決策を模索していますが、共同の努力と創意工夫により、問題解決への糸口が見え始めています。既に2社の協力会社との連携で、汚染された素材が再び価値あるものとして生まれ変わる可能性が見えてきました。この協力が、私たちの設備を守りつつ、新しいリサイクル素材を生み出す新しい方法を見つけるための一助となっています。

再生から革新へ。

廃棄されたタイコンから、高品質新製品へと形を成す新ビジネスモデルが、

リサイクルのスタンダードに。

使用済みのタイコンを新しい製品へと息を吹き返す

壮大なプロジェクトへの挑戦は今なお続いている。

プロジェクトはまだ途上にあるが、

この画期的なリサイクルのビジネスモデルが姿を見せる日はそう遠くない。

中西:

現在、私たちはこのモデルを通じてリサイクルを含む CO2削減も再考し、柔軟に対応しながら事業展開を進めています。現状としては、タイコンからタイコンへのリサイクルの進捗状況としてハード面は70%まで完成しているといったところでしょうか。ただしタイコンは10年以上使われる製品なので、ソフト面まで入れると40%ほど。しかもゴールした後も、リサイクルされた製品が顧客に受け入れられるかどうかは、営業力はもとより、このプロジェクトの素晴らしさを伝えるコンセプト力も鍵になると考えています。

予定ではゴールは2025年。しかし完成しても、リサイクルされた製品が10年間持つかどうかは不確かであり、現在の15年間使用可能な製品と比較して、同じ耐久性があることを証明することは必須。たとえば促進テストを使用して、15年分の負荷を数日間でかけることで、製品の耐久性を短期間で評価ためのテストは不可欠です。

このように完成したとしても、それが成功を意味するとは限りません。「タイコンを揺り籠から墓場まで、そして新しい命まで」を実現するには、想像以上に長い時間がかかる可能性もあります。事実、私たちの挑戦は、完成後もさらなるアップデートを重ねて、終わりのない旅になるかもしれません。

今回のプロジェクトが上手くいけば、環境目標達成に向けた革新的なビジネスモデルの完成にも近づく。

持続可能な未来への大胆な一歩。

やがて戸谷たちの取り組みが世界に影響を与える日は遠くないだろう。

戸谷:

すでに製品は形になりつつありますが、その品質をさらなる高みへと押し上げるべく、数多の課題に立ち向かっています。

私自身も初めはこの取り組みがここまで大きな意義があるとは意識していませんでしたが、今はその価値を深く認識し、情熱を注いで取り組んでいます。

再生樹脂の質が向上すれば、新たな市場への道が開かれるかもしれません。

それは、持続可能な未来への一歩となり、私たちの努力が広く世界に影響を与える可能性を秘めています。ぜひご期待ください。

太陽工業は、これからも時代に合わせて既存の事業を成長させていく。

環境を守り、社会に貢献し、よりよい社会を創るために。

太陽工業は1960年代から膜素材の技術を活用し、物流業界の進化に貢献してきました。紙袋からコンテナバッグへと物流の形を変え、大量輸送を促進することで業界内でのシェアNo.1を誇るランニングタイプのタイコンを提供しました。これにより、物流の合理化と効率化を推進。さらに、リサイクル事業や、輸送需要の変動に応じたレンタル事業、作業効率を高める技術開発にも注力しています。

これからも、環境保護と社会への貢献を核にした新しいビジネスモデルを構築し、より良い未来を築いて参ります。