太陽工業コラム

Al Wasl Dome(アル・ワスル・ドーム)の建築により、「ドバイ国際博覧会2020」の成功に貢献した、Taiyo Middle East。

Al Wasl Dome

2024.03.13

万博としては中東・アフリカ地域において初の開催となった「ドバイ国際博覧会2020」。

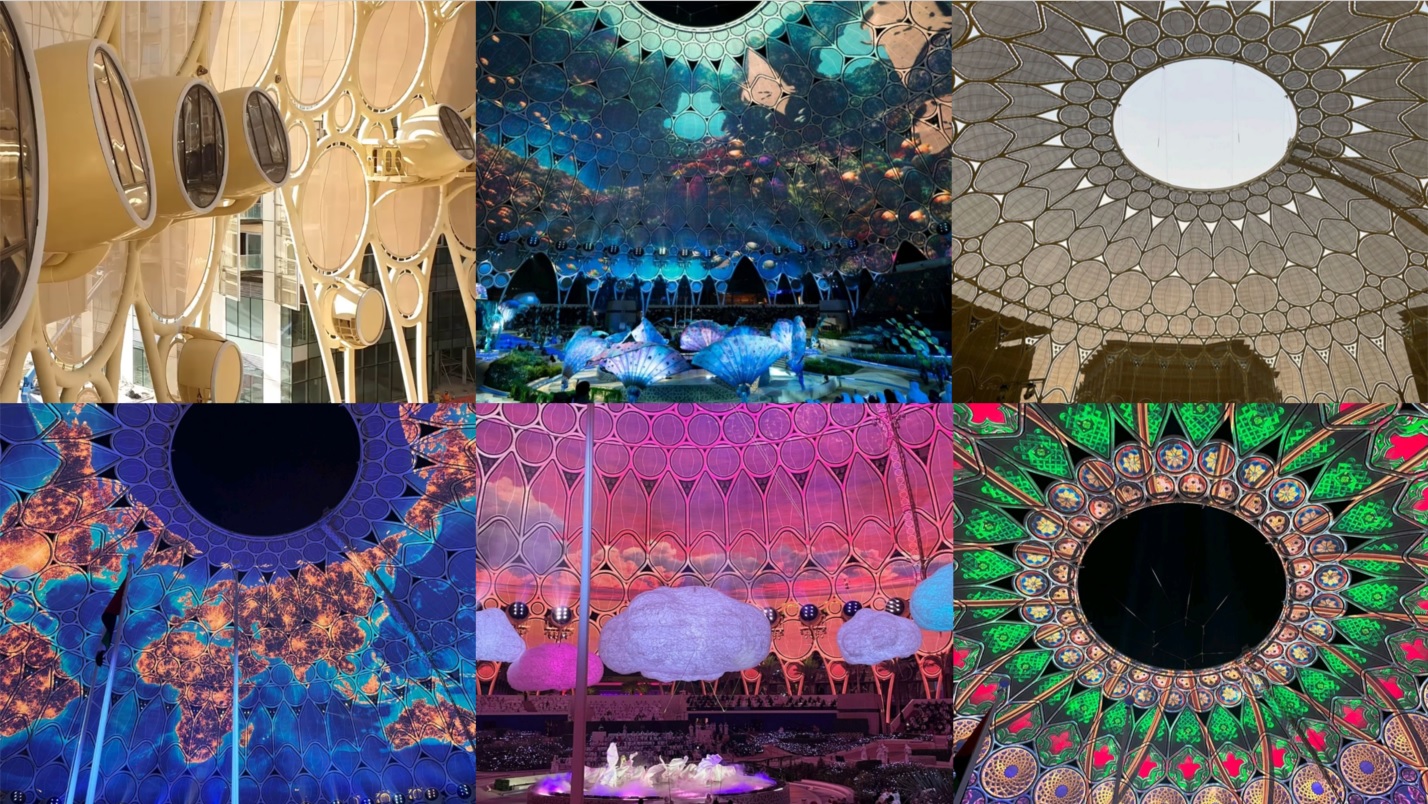

UAEの発展を象徴し、ビッグ・イベントの核となる建築物が「Al Wasl Dome(アル・ワスル・ドーム)」だ。

伝統的なイスラム様式のデザインを採用した美しい外観で、

3Dプロジェクションマッピングのスクリーンとしての機能も持つドームは、

観た人すべてを圧倒するような迫力でイベントを盛り上げた。

この建築の中心的役割を担ったのが太陽工業のグループ会社であるTaiyo Middle East(本社:UAE、以下TME)だ。

今回、現地で施工の指揮を取ったAhmad Dalain(アハマッド・ダライン)に話を聞いた。

ドームとして世界トップレベルのスケール。

万博を彩る印象的な建築は、

太陽工業グループの多国籍のメンバーによる膜材料の開発から始まった。

「ドバイ国際博覧会2020」は、UAEが国としての威信をかけた重要なイベント。

世界中から訪れるVIPや画面を通して観る人々の記憶に、 そして万博の歴史にも刻まれるよう、強烈な印象を残すビジュアルが必要だ。

その大役を期待された「Al Wasl Dome(アル・ワスル・ドーム)」の施工の指揮を現地で取ったのがAhmad Dalain(アハマッド・ダライン)だ。

ダライン:

Al Wasl Domeは、高さ70m、幅130m、超大型飛行機が2機納まるほどのビッグスケールです。今回のパネル膜は、屋根として覆うだけでなく3Dプロジェクションマッピングを投影するというスクリーン機能を持たせることも大切な要素でした。約16,000㎡という広大な面積のスクリーン上に映像を美しく再現する膜材料を採用することが私たちの使命だったのです。

パネル膜については、アメリカ人建築家とTMEの日本人スタッフや本社のスタッフと協力しながら開発が始まりました。ヒントになったのが昔の映画館のスクリーンです。スクリーンは反射を高めて美しい映像を投影するため、メタリックシルバーのコーティングが施されており、それが「銀幕」と呼ばれる理由です。映写の光との相性を考えるとドームの膜には現代の最新技術を用いた同様の素材が適していると確信しました。さまざまな色や性能のメッシュ膜を提案、試験し、最終的にはベージュ色のPTFE(ガラス樹脂にフッ素コーティングした素材)メッシュが採用となりました。また、上から下へ水の流れを表現したデザインにするため、鉄骨などの部材を使うことなく曲線の溶着線が採用されました。

ドームの高さはおよそ70m。

高所での作業の安全を最優先しながら、期日通りにいかに素晴らしいものをつくるか。

条件が厳しい中で、持てる力を発揮してフレーム材の開発を協力したのが、MakMax Australiaだった。

ダライン:

私たちの仕事はつねに、作業者の安全を守ることが最優先です。今回の施工は、高さ70mという特に高い場所で、631枚ものパネルを取り付ける作業が行われます。さらに施工を難しくさせていたのが、ドームのすぐそばに建つ複数の高層ビルやホテルの存在でした。

このような条件をクリアする施工性を実現するのに大きく貢献したのが、今回のプロジェクトのために開発されたアルミニウムのフレーム材でした。共同で設計したのが太陽工業グループの一員であるMakMax Australiaです。この会社は既成概念に捉われることなく柔軟に対応してくれるのが強みで、今回は大きなもので直径が最大で約10mもあるパネルを高さ70mまで引き上げて取り付け作業をするという新しい取り組みだったので適任と思ったのです。そして、MakMax Australiaは私たちの要求に見事に応えてくれました。

一般的にはフレーム材には鉄骨が使われますが、重量があることから、引き上げの効率、作業者の安全性、隣接する高層ビルへの配慮を考えると、今回の施工には不向きだと考えていました。アルミニウムにすることで極めて軽量、かつ強度にも優れたものになりました。

そしてこのフレームがもたらしたのは、作業の安全とスピードの確保、また予算の節約だけではありませんでした。非常に細いフレームにすることができたので、膜パネルと一次鉄骨には隙間が発生し、まるで膜パネルが浮いているかのようなデザインになります。プロジェクションマッピングを投影したときにも印象的な映像になります。

モックアップの製造は日本の瑞穂工場。

製造したパーツをドバイへ運び、現地で組み立て、慎重にテストを繰り返す。

「100%以上」の確信が持てるようになるまで。

スタッフの試行錯誤でパネル膜、フレーム材がほぼ決定した。

ただ、これは完成までの道のりのほんの入口だ。

サンプルであるモックアップを製造して、

現地で組み立て、慎重に細かな検証を行い、

「100%以上納得できる」こう確信したら、上海工場での大量生産に入る。

ダライン:

モックアップの設計と製造は日本の京都にある、瑞穂工場でした。数種類の色の膜とアルミフレームを製作、現地ドバイへ送り、組み立て、実際に光を投影し、どの色が最も美しく再現するかなど、さまざまな検証を行いました。

微調整をしてはテストの繰り返し。多くの苦労を重ね使う材料が決まりましたが、次の課題はこの品質のまま大量に生産することです。

パネル膜の生産はShanghai Taiyo Kogyoの工場で行うことになりました。ここでは、品質の確保とその均一性、生産スケジュールが重要な課題でした。

これらを守るために行った対策が2つあります。1つめは、最初のパネル膜が完成した段階でアメリカから本件の建築家を招き、ともに品質のチェックを行い合意を取りました。2つめは、膜の品質管理に加わった日本人スタッフに上海に常駐してもらい、厳しく品質管理することをお願いしました。

「100%以上納得できる」という確信がないと、このような大型案件はスケジュールに大きな影響が出てしまいます。大きなミスがなく期日通りに納品できたのは、エンジニアやマネージャーたちのデリケートな進行管理、作業者たちの安全意識や手を抜かない仕事ぶりがあったからだと思います。

これまでのチームの努力が形になっていく。

いよいよ最初のパネル膜が引き上げられた。

大型、超大型案件の指揮には慣れているダライン。

彼でさえ不安がよぎる日もあったというAl Wasl Domeのプロジェクト。

確定したスケジュールの中、施工方法のミスは大きくさまざまなことに影響する。

その中で、工数や危険性を大きく軽減した施工方法とは一体何だったのか。

ダライン:

今回のプロジェクトは延長することも難しいため、何か問題が発生した場合はスケジュールや予算、あるいはプロジェクト全体の実現可能性に大きく影響すると不安もありました。

スケジュールと人命を守るために採用されたのが、通常とは異なる施工法でした。一般的なプロジェクトの多くは、高所での工数を削減するためにできるだけ多くの部品を地上で組み立てる「地組み」を行います。しかし今回のプロジェクトは特に高さがあり面積が広大なため、これまでの施工法では難しく膨大な時間がかかると予測されました。

そこで、今回は膜を張る作業は地組みではなく、パネル膜をパネル外周のアルミニウムフレームに取り付けし、そのフレーム同士を仮で固定することで剛性を保ちながら所定の位置まで吊り上げ、高所で作業者がブラケットに固定することで最終的な膜を張る手法を取り入れました。これにより、膨大な工数と高所作業の危険性を大きく軽減できたと思います。

組み上げられたフレームを見上げながら、私は想像しました。

Al Wasl Domeは、10キロ離れていても見えるとてつもなく大きな建物です。それを目指して人々が集まり、訪れたすべての人がその規模と美しいデザインに感動する。そこにプロジェクションマッピングが映し出されると別世界に誘われ、多くの人が驚嘆の声を上げる。周辺の住民たちはこの歴史的な建物を誇りに思い、これからもここで多様なイベントが繰り広げられ、世界中の、あらゆる人種が同じ笑顔になる。私はどんどんワクワクしていきました。

いよいよ施工の日。数週間前から気象予報をチェックし、ほぼ無風と予測される日を選んでいました。

数パネルを地面で組み、空中に吊り上げられた瞬間を今も覚えています。強い風が吹かないように祈りながら、直径10mほどもある大きなパネル膜がゆっくりと上がっていくのを見上げていました。現場に着き、取り付けられる作業が始まりました。

7パネル目を取り付けたとき、私にはクラシック音楽が聞こえてきました。

私は幼い頃、指揮者になりたいと思っていました。バイオリン、コントラバス、チェロ、クラリネット、トランペット、ドラム…。多彩な音を束ねて壮大なハーモニーを奏でることが夢でした。

私はエンジニアを経て、プロジェクト・ディレクターという建築の「指揮者」になったのだと思っています。オーストラリア、日本、中国、UAEのたくさんのプレイヤーを束ね、その場の雰囲気を感じながら、壮大な建造物を組み上げていく。すべての工程がスリリングで楽しいです。私にとって超大型案件は音楽コンサートのように感じています。

今回のプロジェクトでもコンサートの音楽が聞こえてきた時に成功を確信し、肩の荷が下りたような気持ちになり楽しめるようになりました。すべての人に感謝し、いいチームに恵まれた幸運を感じました。施主やステークホルダーがみんな感心して賞賛していたことを覚えています。

ドームは無事故で完成、納品の期日も守られた。

国を越えて、大勢のスタッフの力が一つになって、完成の日を迎える。

太陽工業グループが世界で評価される理由がここに。

ダライン:

私が考えるこのミッションの最大の課題は、「安全に」「期日通りに」納品することでした。

この2つを守るために、今回においては材料を開発し、テストを重ね、品質管理のための人材と時間をしっかり確保しました。

今、すべてが終わりそれらをクリアしたことにとても誇りに思っていますが、あらためて太陽工業グループの素晴らしさを実感しています。

太陽工業グループの人たちには特長が二つあると思っています。

「業界における最高品質へのこだわり」と「期日通り・約束通りの納品」です。これらを維持することにより、厳しいスケジュールであろうとも世界で著名な案件を受注し続けてきたのだと思います。それは世界中のグループ会社や人材にいえます。今回の案件でいえば、MakMax Australiaの勇気あるエンジニアは、プロジェクトの根底から見直しを行い、コンセプトデザインにおいて施工性を高める新しいアイディアを開発してくれました。Shanghai Taiyo Kogyoはその開発された難易度の高い製品を製造してくれました。そして、品質管理を行うチームである、太陽工業の品質関連の部門は最終の加工時に妥協のないチェックを実行してくれました。

余談ですが、ドバイでは私のことを「Ahmad Taiyo(アハマッド・タイヨー)」と呼ぶ人もいます。2005年にTMEに入社し、さまざまな案件の中心的役割をさせてもらってきたおかげだと思いますが、それほど現地では太陽グループの一員であることを認知してもらっています。そして私自身も、そう呼ばれることをとても誇りに思っています。

数々のレガシー的な建築物を手がけてきた太陽工業グループ。

「Al Wasl Dome」も、きっと、未来のレガシーになる。

エンジニアになって25年、TMEの一員になって約20年というダライン。

数々の建築に携わってきた彼が思う今回のプロジェクトとは。

ダライン:

私はサウジアラビアの「キング・アブドゥッラー・スポーツシティ・スタジアム」や「ハラメイン高速鉄道」、UAEの「ハッザーア・ビン・ザーイド・スタジアム」や「ヤス・マリーナ・サーキット」のF1グランドスタンドなど、多くの中東地域の著名なスタジアムやパビリオンの建築に携わってきました。

このような案件を通じて、太陽工業グループから多くのことを学ばせてもらいました。

世界中すべての作業者をリスペクトし安全を最優先にすること、品質に決して妥協しないこと、期日通りに納品すること、そしてこれらを守るために多くのコストや時間を割くことです。

誰でもができることではなく、太陽工業グループは長年の間これを実践し続けたからこそ、あらゆるプロジェクトが成功し、その結果、今の世界的地位を築き上げたのだと思います。

太陽工業のこれまでのプロジェクトの中で、私にとって最も印象的な案件は1988年竣工の「東京ドーム」です。規模もデザインも膜構造建築の新しい次元を切り開き、太陽工業をさらに高いレベルに引き上げた象徴で、レガシー的な建築物です。

私が今回手がけたAl Wasl Domeは、その規模やデザインだけでなく新しい工法を取り入れたこと、万博のメイン会場になったこと、プロジェクションマッピングを活用したことなどから、現在と未来のレガシー的な建築になったのではないかと自負しています。

太陽工業グループは100年も膜構造において世界をリードしてきました。東京ドームからAl Wasl Dome、そして次のレガシーへと、これからはAIなど新しい技術を取り入れながら、太陽工業の技術と精神は引き継がれていくことでしょう。